Les aciers : alliages de fer et de carbone (< 0,6%)

Les aciers sont des alliages de fer et de carbone dont le taux est en général inférieur à 0,6% présentant d'excellentes caractéristiques mécaniques. L'augmentation du pourcentage de carbone améliore la dureté, la résistance à la rupture, la limite élastique, la résistance à la corrosion, la résistance à l'usure et la trempabilité, mais elle diminue la malléabilité, la résilience et la soudabilité.

Les aciers représentent environ 95% des métaux utilisés dans le secteur de la forge, contre 12% de ceux utilisés dans le secteur de la fonderie, et sont classés en 3 grandes familles principales

|

Aciers carbone

|

Automobile, Poids lourd, TP, Agricole, outillage à main, coutellerie, arbres de transmission,… |

|

Aciers faiblement alliés

|

Automobile, Poids lourd, TP, Agricole, coutellerie, arbres de transmission,… |

|

Aciers fortement alliés : Aciers inox Aciers réfractaires Aciers outils |

Chimie, nucléaire, alimentaire, aéro, energie, petrole |

L’ajout d’éléments influence les caractéristiques mécaniques des pièces produites, par exemple :

- le Manganèse (Mn) : augmente la limite élastique, la trempabilité et la résistance à l’abrasion

- le Nickel (Ni) : augmente la résistance aux chocs et à la corrosion

- le Silicium (Si) : augmente la limite élastique

- le Tungstène (W) : augmente la résistance à l’usure et à la chaleur

- le Molybdène (Mo) : augmente la résistance à l’usure et à la chaleur

- le Vanadium (V) : augmente la résistance à l’usure et aux déformations

Des gammes de caractéristiques mécaniques étendues sont obtenues après traitement thermique.

Les fontes : des alliages de fer et de carbone (2,5 à 4%)

Les fontes sont des alliages où le taux de carbone est élevé (2,5 à 4%).

Il s’agit d’un matériau présentant de très bonnes propriétés d’utilisation mais peu d’élasticité à la traction. Cela tient à la présence du carbone sous forme de lamelles de graphite libre qui cristallise dans la matrice métallique, celles-ci créent des amorces de rupture entraînant une certaine fragilité : ces fontes sont dénommées fontes à graphite lamellaire.

Pour améliorer leurs propriétés, on a recours à des éléments d’addition (nickel, chrome ...). Il s’agit alors de fontes dites alliées dont la teneur en carbone est généralement inférieure à 3%.

Les fontes à graphite sphéroïdal possèdent des caractéristiques qui dépassent celles de certains aciers, notamment en ce qui concerne leur résistance à la fatigue : cela tient au fait que dans ces fontes le graphite cristallise sous forme de petites sphères et non de lamelles.

|

Fonte à graphite lamellaire (GL) |

+ Bonne usinabilité, rigidité, résistance à la corrosion et à la compression, bonne absorption des vibrations, excellente coulabilité |

Machines-outils, pièces mécaniques, chauffage, contrepoids, automobile |

|

Fonte à graphite sphéroïdal (GS) |

+ Caractéristiques mécaniques élevées, grande ductilité, bonne usinabilité en structure ferritique et assez bonne en perilitique, bonne coulabilité et soudabilité, bonne élasticité |

Pièces mécaniques, pièces automobiles (pièces de liaison au sol, pièces de sécurité : composants moteurs type vilebrequins, freinage, freinage, supports de fusée de roue…), pièces ferroviaires, agricoles, hydrauliques, pour travaux publics, tuyaux d’adduction d’eau |

|

Fonte à graphite vermiculaire (GV) |

+ Avec un graphite dont la forme est comprise entre les lamelles et les sphères, la FGV allie les avantages de la FGL sans ses inconvénients (Fragilité) - La principale difficulté est la maîtrise reproductibilité de sa structure |

Transports terrestres : carters-cylindres et culasses de gros moteurs (2,5 à 7 litres de cylindrée) en véhicules particuliers, et camion |

Cuivres et alliages cuivreux

Le cuivre est le premier métal travaillé par l'homme avec l'or. Il est facile à travailler, ses alliages sont utilisés en forge comme en fonderie, et ses usages très diversifiés. On peut citer en principales caractéristiques une excellente résistance à la corrosion et très bonne conductibilité électrique.

|

Bronze (Cuivre-Etain) |

+ Conductivité électrique et thermique parmi les plus élevées Excellente coulabilité Faible dureté l’usinage et la découpe Résistance à l’usure (propriétés anti-frottement) Amagnétisme Soudabilité et aptitude au brasage Aptitude au polissage et aux traitements de décoration Bon coefficient de dilatation Bonne résistance mécanique et dureté Résistance à la corrosion particulièrement en milieu marin Caractéristiques mécaniques élevées |

Cloches, équipements électriques et électroniques, connectique, échangeurs de chaleur, robinetterie industrielle et sanitaire, plomberie, construction navale aérospatiale et aéronautique, pièces d’étanchéité en milieu marin, échangeurs marins, énergie nucléaire, automobile, ferroviaire, bâtiment, plomberie |

|

Laiton (Cuivre-Zinc) |

||

|

Cupro-aluminiums (Cuivre-Aluminium) |

Alliages légers et ultralégers

Les alliages légers sont élaborés à partir d’aluminium et les alliages ultra légers à partir de magnésium. Les principales propriétés de l'aluminium sont sa légèreté, sa bonne résistance à l'oxydation et sont excellente conductivité électrique et thermique.

|

Alliages d’aluminium et de silicium |

+ Légèreté, bonne coulabilité, usinabilité et propriétés d'aspect |

Automobile, aéronautique et spatial, mécanique, chimie |

|

Alliages d’aluminium et de cuivre |

+ Bonnes caractéristiques mécaniques, bonne usinabilité |

Tuyauteries, raccords |

|

Alliages d’aluminium et de magnésium |

+ Bonne usinabilité et grande résistance à la corrosion |

Piston, aubes de compresseurs |

Alliages de zinc et zamak

Les alliages de zinc sont le plus souvent alliés à l’aluminium (de 4 à 30%) et contiennent parfois de faibles additions de magnésium (de 0,012 à 0,06%) et de cuivre (jusqu’à 3%).

Le plus couramment utilisé (95% du marché) est appelé zamak (zinc pur à 99,995%).

Sa coulabilité et sa bonne pénétration en font un alliage adapté à la coulée sous-pression qui permet d’obtenir des pièces minces et/ou de configuration compliquée.

|

Zamak (Aluminium, Magnésium, cuivre) |

+ Très bonne coulabilité, stabilité dimensionnelle, résistance à la corrosion |

Automobile, bâtiment, décoration, électricité, électronique, parfumerie |

Les super-alliages

Ces alliages haute performance présentent d'excellentes résistances mécaniques, notamment en fatigue thermique, corrosion à chaud ou torsion

|

Hastelloy Inconel Monel |

+ Bonne résistance mécanique (pression, torsion, fatigue), résistance à la corrosion, grande résistance à hautes températures |

Aéronautique (turbines, turboréacteurs), sport automobile, marine |

| News |

|

|

March 3 2026

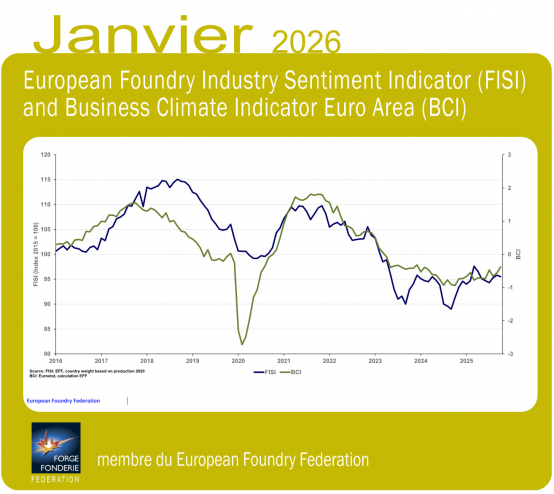

The European Foundry Industry Sentiment Index (FISI) in January 2026

The European foundry industry has begun a new year of 2026 with a slight correction of the

The Business Climate Index (BCI), published by the European Commission, reached -0.38 in Additional information at eff-eu.org |

| Read more |

| Directory |  |

| Forge Fonderie Magazine |

|

| Indicators |  |

| Press Room |  |

| Join us |  |

© 2016 Fédération Forge Fonderie - Credits & legal notice